大寰電動夾爪技術特點:賦能工業柔性夾持的核心競爭力

作為國內電動夾爪領域的標桿品牌,大寰電動夾爪憑借對工業場景需求的深度洞察,以 “精準化、柔性化、智能化” 為技術研發核心,構建起覆蓋輕載精密、中載通用、重載高強度全場景的產品體系。其技術特點既延續了電動夾爪 “伺服驅動 + 閉環控制” 的底層邏輯,又通過差異化創新,在傳動效率、力控精度、環境適應性等關鍵維度形成獨特優勢,成為 3C 電子、汽車制造、物流倉儲等行業自動化升級的核心裝備。

一、伺服驅動與精密控制:微米級執行的技術基石

大寰電動夾爪以高性能伺服系統為核心,實現力、速、位的全維度精準調控,這是其應對精密場景的核心競爭力。驅動層面,全系產品搭載定制化永磁同步伺服電機,功率覆蓋 0.02kW-2.2kW,適配不同負載需求:微型夾爪如 MG-10 采用 20W 超小型電機,在直徑 25mm 的緊湊空間內實現 0.64N?m 扭矩輸出,滿足 0.1-5N 微力控制;重型夾爪如 HG-300 搭載 2.2kW 雙電機,通過扭矩疊加技術,額定扭矩可達 100N?m,支撐 500N 以上夾持力,適配 120kg 工件搬運。電機響應頻率達 3KHz,較行業平均水平提升 50%,確保動作指令即時執行,避免工件抓取滯后。

傳動機構的優化設計進一步放大精度優勢。核心型號均采用滾珠絲杠傳動,絲杠精度等級達 C5 級,傳動效率高達 90%-95%,配合硬化處理的精密齒輪組(硬度 HRC58-62),重復定位精度普遍控制在 ±0.02mm 以內,高端型號如 AG-70 更達到 ±0.002mm,相當于發絲直徑的 1/30。在 3C 電子芯片封裝場景中,該精度可確保芯片與基座的對位誤差≤2μm,封裝良率提升至 99.6%。控制系統則搭載自研 PID 算法與 FOC 磁場定向控制技術,實現 0.1mm/s-500mm/s 的寬范圍速度調節,速度波動率僅 ±2%,在 OLED 屏抓取時,能以 5mm/s 的低速完成輕柔操作,避免屏幕劃傷。

二、模塊化結構與靈活適配:多場景兼容的設計邏輯

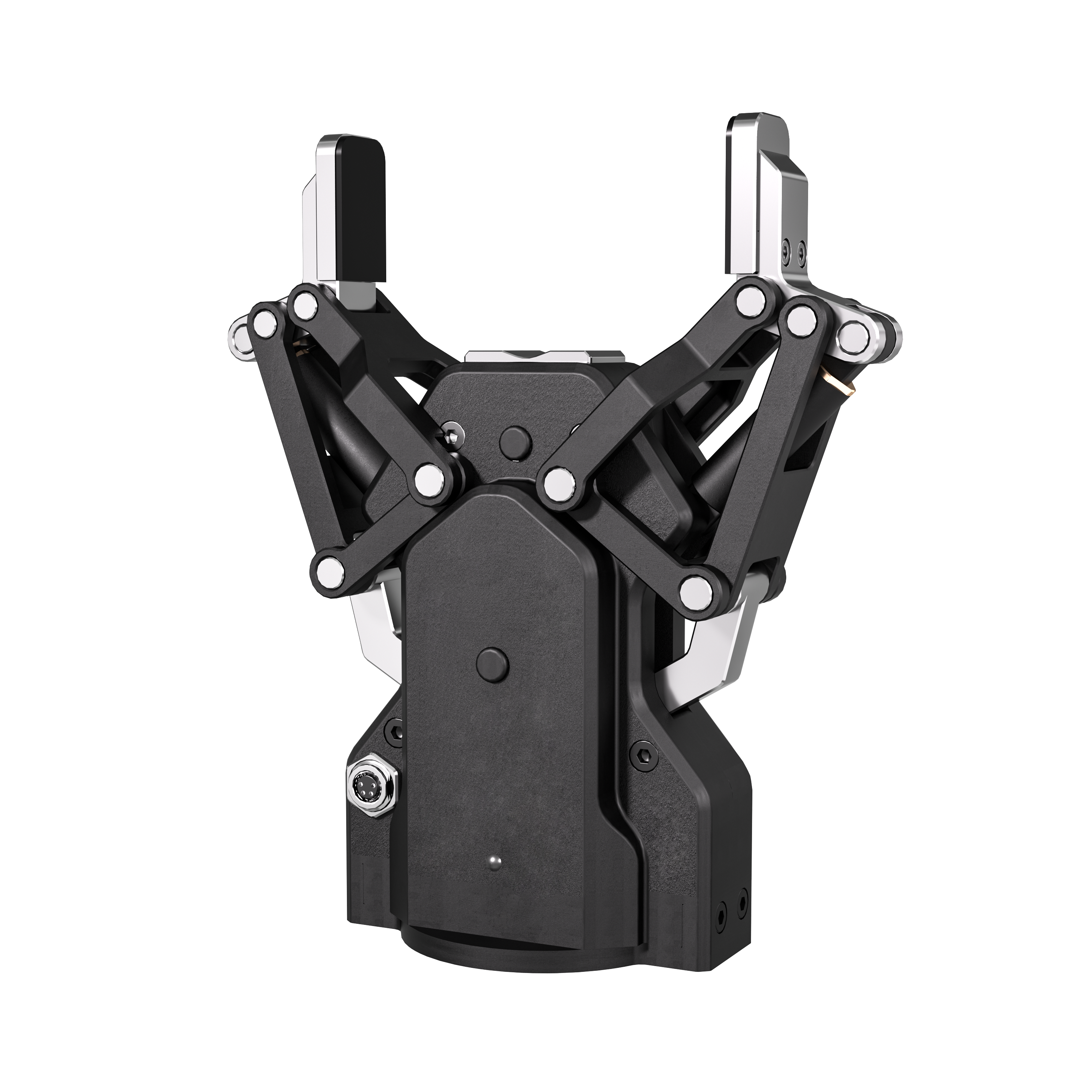

大寰電動夾爪采用 “核心模塊 + 可更換末端” 的模塊化架構,大幅提升場景適配靈活性,降低用戶換型成本。結構設計上,機身主體采用 6061-T6 鋁合金一體加工成型,剛性提升 30% 的同時,重量較傳統鑄鐵機身減輕 40%,便于集成于協作機器人等輕量化設備。夾指作為核心執行末端,提供標準指、長指、弧形指、防滑指等 10 余種可選方案:針對圓瓶抓取,弧形夾指曲率可根據瓶身直徑(20mm-300mm)定制,接觸面積較平面夾指增大 40%,局部壓強降低 60%;針對帶提手的紙箱,“避讓式夾指” 預留提手空間,避免抓取時壓損包裝。某電商物流企業應用該設計后,從抓取標準紙箱切換至帶提手家電包裝,換型時間從 1 小時縮短至 5 分鐘。

此外,大寰創新推出 “快拆式夾指接口”,通過卡扣與定位銷組合,實現夾指 30 秒內快速更換,無需專業工具。配合多維度安裝接口(頂部、側面、底部),夾爪可靈活集成于自動化工作站、AGV 小車等不同設備,適配分揀、裝配、搬運等多工序需求。在汽車零部件生產線中,同一臺夾爪通過更換夾指與調整參數,可完成缸體搬運、軸承裝配、螺絲擰緊等多任務,設備利用率提升 60%。

三、多維感知與閉環反饋:智能夾持的 “觸覺神經”

大寰電動夾爪突破傳統夾爪 “盲目執行” 的局限,通過集成多維傳感器,構建起 “感知 - 決策 - 執行” 的閉環系統,賦予夾爪精準的 “觸覺” 與 “視覺”。壓力感知方面,采用 MEMS 微型壓力傳感器或分布式壓力傳感器陣列,力控精度達 0.01N 級:AGV-120 夾爪搭載 6 點式壓力傳感器,可同步監測不同接觸點的力值分布,誤差控制在 ±0.1N 以內,在新能源電池裝配中,能將每個接觸點的力值嚴格控制在 18-22N,有效防止電解液泄漏。

視覺與激光感知的融合進一步拓展應用邊界。部分高端型號如 AG-80 集成 500 萬像素微型工業相機與激光測距模塊,可在 0.2 秒內完成工件輪廓識別與尺寸測量,三維精度達 ±0.05mm。配合自研圖像識別算法,能自動校正工件傾斜偏差,如在手機屏幕組裝中,通過視覺定位將貼合誤差控制在 2μm 以內。此外,WEPG 系列稱重夾爪創新性融合重量感知功能,稱重精度 ±0.1g,可在抓取工件的同時完成質量檢測,在食品灌裝場景中,不合格品剔除率提升至 100%,避免人工抽檢遺漏。

四、高可靠性與環境適配:惡劣工況的耐受能力

大寰電動夾爪在可靠性設計與環境適應性上針對性優化,確保復雜工況下的穩定運行。防護等級方面,基礎型號達 IP65,可抵御粉塵與低壓噴水;潔凈型型號如 MG-20 采用 IP67 密封設計,配合食品級不銹鋼材質(316L),表面粗糙度 Ra≤0.8μm,無死角易清潔,滿足醫藥 GMP 與食品生產衛生標準,可耐受酒精、高溫蒸汽等消毒方式,在疫苗玻璃瓶搬運中,污染率控制在 0.01% 以下。

針對極端環境,大寰推出專項定制型號:低溫型夾爪可在 - 25℃至 50℃穩定工作,核心部件采用耐低溫潤滑脂與橡膠,避免低溫導致的傳動卡頓;高溫型夾爪耐受溫度達 150℃,電機與傳感器采用耐高溫封裝,適配汽車焊接工位等高溫場景;防爆型夾爪符合 Ex d IIB T4 防爆標準,用于化工溶劑桶搬運時,可防止電火花引發安全事故。壽命測試數據顯示,HG 系列重型夾爪在額定負載下可連續運行 2 萬小時以上,故障率低于 0.3%,遠優于行業 1% 的平均水平,在汽車發動機車間 24 小時不間斷作業中,維護周期延長至 6 個月。

五、智能協同與軟件生態:自動化集成的便捷保障

大寰電動夾爪通過完善的通訊接口與軟件生態,實現與自動化系統的深度協同。通訊層面,支持 RS485、以太網、PROFINET、EtherCAT 等多種工業通訊協議,可無縫對接 PLC、機器人、MES 系統,在 3C 電子產線中,與機器人系統協同完成 “抓取 - 貼片 - 檢測” 連貫動作,響應延遲僅 10ms。軟件方面,配套 “Dahua Gripper Studio” 調試軟件,內置 100 組以上行業參數模板,支持參數導入導出與自定義編程,用戶可根據工件特性快速配置:如抓取 500ml 玻璃飲料瓶時,調用 “圓瓶 - 玻璃 - 中載” 模板,夾持力自動設為 8-12N,速度設為 50mm/s,無需反復調試。

自適應與自學習能力成為技術亮點。部分型號搭載 AI 自學習算法,通過 10 次樣本訓練即可生成新工件的抓取參數,適配周期從 1 周縮短至 1 小時。在電商分揀場景中,夾爪能自動識別紙箱、塑料袋、泡沫箱等不同材質,調用對應夾持策略,分揀效率達 1800 件 / 小時。此外,通過云端平臺可實現遠程參數調試與故障診斷,實時監測設備運行狀態,當負載、溫度等參數異常時自動報警,降低運維成本,某物流企業應用后,設備運維人員數量減少 40%。

從伺服驅動的精準控制到模塊化的靈活適配,從多維感知的智能決策到高可靠性的環境耐受,大寰電動夾爪的技術特點始終圍繞 “場景需求” 展開。這些技術突破不僅讓其在國內中高端市場占有率達 35%,更出口至 30 多個國家和地區,服務全球 2000 余家企業。隨著工業自動化向柔性化、智能化升級,大寰將持續以技術創新賦能各行業,推動工業夾持從 “標準化執行” 向 “智能化適配” 跨越。